Lasikuituputket: edut, tuotantotekniikka, standardit

Mikä on lasikuidusta valmistettujen putkien tuotanto? Mitä pitäisi olla lasikuituputket GOSTin mukaan? Kuinka houkuttelevia ovat niiden ominaisuudet vaihtoehtoisia ratkaisuja vastaan? Yritetään vastata näihin kysymyksiin.

Mikä se on

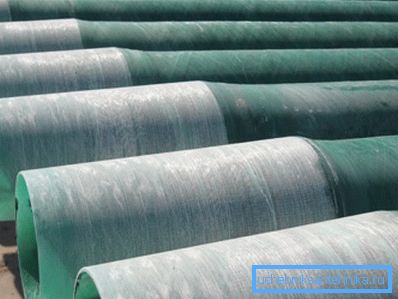

Mikä on lasikuitu? Yleensä nimi antaa kattavan käsityksen materiaalin koostumuksesta: sideaine (epoksi- tai polyesterihartsi) on vahvistettu lasikuidulla. Vahvistus takaa vetolujuuden ja taivutuskuormituksen; Sideaine takaa iskunkestävyyden.

Huomaa: käytetyt hartsit ovat tyypillisiä lämpöpinnoitteita. Kun kovettuminen tapahtuu, niissä esiintyy peruuttamattomia kemiallisia muutoksia; jos näin on - toisin kuin termoplastiset tuotteet, tuotteiden resistenssihitsaus on mahdotonta. Putkien liittämiseen käytetään liimaa, pulttien laippoja, kierteitä jne..

Historia

Tuotantoteknologia syntyi viime vuosisadan 50-luvulta, jolloin alkoi epoksihartsien teollinen tuotanto. Kuten kaikki uudet tekniikat, tämä ei ollut alkuvaiheessa erityisen suosittu: kokemus lasikuidun käytöstä ei täyttänyt perinteisten materiaalien (teräs, kupari ja alumiini) alhainen hinta.

60-luvun puolivälissä kuva alkoi kuitenkin muuttua.

Mitä tapahtui?

- Teräs- ja ei-rautametallien hinnat nousivat.

- Offshore-öljy- ja kaasukenttien kaupallinen kehittäminen on alkanut. GRP-letkut (letkut) poikkesivat suotuisasti metallista matalalla painolla ja ennen kaikkea korroosionkestävyydellä: kosketus suolavedellä ei aiheuttanut heille vahinkoa, toisin kuin kilpailevat tuotteet.

- Lopuksi lasikuitutuotantotekniikat eivät myöskään pysy paikallaan: se tuli halvemmaksi ja kestävämmäksi.

Tulos ei tullut pitkään: 60-luvun lopulla amerikkalainen amerikkalainen Ameron-yhtiö tuli ensin korkean paineen lasikuituputkiinsa Pohjois-Amerikassa ja sitten Lähi-idän markkinoilla. 80-luvulla eurooppalaiset ja hieman myöhemmin venäläiset (myöhemmin venäläiset) valmistajat tuotiin esille.

edut

Kuin lasikuitu on suosittu?

Luettelo sen eduista ei ole liian suuri, mutta se näyttää hyvin vakuuttavalta.

- Erittäin kohtuulliset taustalla korkean seostetun ja ruostumattoman teräksen hinta.

- Korroosion ja aggressiivisen materiaalin kestävyys.

Se on hyödyllistä: jos on tarpeen kuljettaa erityisesti aggressiivisia nesteitä, putkilinjan elementit on vuorattu korkeapainepolyeteenillä.

- Pieni paino. Lasikuidun ominaislujuus (tiheys) on 3,5 kertaa korkeampi kuin teräksen; Näin ollen näiden materiaalien yhtä lujat rakenteet eroavat painostaan useita kertoja.

- Mahdollisuus saada materiaalia, jolla on haluttuja mekaanisia ominaisuuksia, johtuen spesifisestä lujitusjärjestelmästä. Esimerkiksi lasikuidun kierre- rengas käämitys antaa suurimman kestävyyden sisäiseen paineeseen.

tuotanto

Mikä on lasikuituputkien tuotanto?

Tähän mennessä niiden valmistuksessa on neljä pääteknologiaa.

| nimi | kuvaus |

| puristamiseen | Hartsi sekoitetaan kovettimen ja hienonnetun lasikuidun kanssa, jonka jälkeen se puristetaan rengasmaisen reiän läpi. Tuotanto on edullista, teknologisesti, mutta säännöllisen vahvistuskehyksen puuttuminen vaikuttaa tuotteiden lopulliseen lujuuteen. |

| pultruusiolla | Putki on muodostettu sisä- ja ulkokehien väliin. Molemmat pinnat ovat täydellisiä; Monet tekniset rajoitukset eivät kuitenkaan salli suurten halkaisijoiden putkien tuottamista ja korkeaa käyttöpaineita. |

| Keskipakopuristus | Vahvistus on lasikuitua valmistettu holkki, joka puristetaan pyörivän muodon pintaan keskipakovoimien avulla. Ne edistävät myös hartsin tasaista jakautumista tuleviin seiniin. Teknologian tärkein etu on kyky saada sileä ulkopinta; Suurin haittapuoli on energiaintensiteetti ja sen vuoksi korkeat kustannukset. |

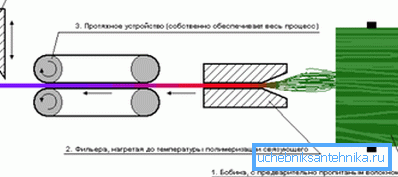

| mutkainen | Kuitukyllästetty lasikuitu (kierre, teippi tai kangas) on kierretty lieriömäiseen karaan. Laitteet lasikuituputkien tuottamiseksi käämitysmenetelmällä ovat yleisimpiä suhteellisen yksinkertaisuuden ja korkean suorituskyvyn vuoksi. |

Jälkimmäisessä tuotantomenetelmässä on useita, niin sanottuna, alalajeja. Tule tutustumaan niihin.

Spiral rengas käämitys

Pinoaja - rengas, jossa on useita kyllästettyjä langan syöttömekanismeja - edestakaisin pyörivää karaa. Kussakin läpiviennissä kuitukerros asetetaan vakiopisteellä; Rengasjärjestelmän asettaminen, kuten muistamme, mahdollistaa maksimaalisen putken lujuuden katkeamisen aikana.

Kummallista on, että langan esijännitys vaikuttaa myös tuotteen lopulliseen lujuuteen estäen halkeamien syntymisen taivutuskuormituksissa.

Spiraalirenkaan käämitysmenetelmää käytetään putkijohtojen valmistukseen, jotka on suunniteltu suuriin käyttöpaineisiin, rakenteellisiin osiin (mukaan lukien komposiittivoimansiirtotornitukit) ja jopa rakettimoottorien rungoihin.

Spiraalinauhan käämitys

Erona edelliseen menetelmään on vain siinä, että pinoamislaite muodostaa yhdellä kulkulla kapean nauhan, jossa on kymmenkunta tai kaksi kuitua. Näin ollen jatkuvan vahvistuksen muodostamiseksi tarvitaan paljon enemmän kulkua; vahvistus itse on hieman vähemmän tiheä. Menetelmän tärkein etu on paljon yksinkertaisempi ja siten halpa laite.

Pitkittäinen poikittainen käämitys

Tärkein ero edellisiin kaavioihin on, että käämitys tehdään jatkuvaksi: pinoamislaite asettaa samanaikaisesti pituussuuntaiset ja poikittaiset kierteet. Näyttää siltä, että tämän pitäisi yksinkertaistaa ja alentaa teknologiaa; kuitenkin on puhtaasti mekaaninen ongelma.

Tuuli, johon tuleva putki kääritään, pyörii; jos näin on, sitten kelat, joista pituussuuntaisen vahvistuksen kierre on purettu, on myös pyöri- tettävä. Lisäksi mitä suurempi putken halkaisija on, sitä suurempi on kelojen.

Kalteva poikittainen pitkittäinen käämitys

Tämä ratkaisu kehitettiin Neuvostoliiton elämässä Kharkovissa ja sitä käytettiin alun perin rakettien kuorien tuotannossa. Myöhemmin se levisi laajalti koko Neuvostoliiton alueella.

Mikä on menetelmän olemus?

- Pinoaja muodostaa leveän nauhan rinnakkaisista sideaineella kyllästetyistä kuiduista.

- Nauha ennen käämitystä karan päälle on kääritty valmiiksi kierteellä ilman kyllästystä, minkä jälkeen se muodostaa aksiaalisen vahvistuksen. Itse nauhassa kerätyt kierteet muodostavat vastaavasti poikittaisvahvistuksen: nauha asetetaan karan akselin poikki.

- Jokaisen kerroksen asettamisen jälkeen rullat on valssattu, tiivistysvahvistettu ja siirretään ylimääräinen sideaine.

Mikä on tällaisen järjestelmän etu?

- Jatkuvan tuotannon mahdollisuus. Yhdellä kulkulla voit muodostaa mielivaltaisesti paksujen seinien, yksinkertaisesti muuttamalla nauhan päällekkäisyyttä.

- Korkea suorituskyky.

- Kyky tuottaa suurikokoisia lasikuituputkia (teoreettisesti - ilman enimmäiskoon rajoituksia). Mitat rajoittuvat vain karan koon mukaan.

- Erittäin korkea lasikuitupitoisuus valmiissa materiaalissa. Vaihtoehtoisia menetelmiä on 85% ja 45-65%. Tämä vaikuttaa sekä tuotteen lopulliseen lujuuteen että syttyvyyteen.

standardit

Meitä kiinnostavien tuotteiden tuotantoa säännellään kahdella säädöksellä:

- GOST R 53201-2008 sisältää tekniset edellytykset putkien, joiden läpimitta on 50-200 mm, valmistukseen kierteillä.

- NOST LLC: n (New Pipe Technologies) osallistuessa GOST R 54560-2011 kuvaa lasikuituvahvisteisten lämpömuovisten muovien yksityiskohtia.

Tutkimme asiakirjojen perussäännöksiä.

GOST R 53201-2008

Putken vakiotoimintatila on seuraava:

- Lämpötila - -60 - + 60 ° C.

- Suhteellinen kosteus - jopa 100%.

- Kuljetettavan nesteen lämpötila on + 110 ° C.

- Käyttöpaine - 3,5 - 27,6 MPa.

Standardissa kuvatut tuotteet ovat seuraavat käyttötarkoitukset:

- Öljy- ja kaasukondensaatin kuljetus.

- Suolaliuosten (myös meriveden) kuljetus.

- Nostopylväiden rakentaminen.

- Kaivojen kiinnittäminen eri tarkoituksiin.

- Säiliöpaineen säilyttäminen maanalaisten talletusten kehittämisessä.

- Tekninen ja juomavesihuolto.

Standardi erottaa kolme putkityyppiä:

| nimitys | jäljennös |

| NC | letkut |

| oi | kotelo |

| L | lineaarinen |

Mikä voi olla GOST R 53201-2008 -standardin mukaisesti valmistettujen lasikuituputkien halkaisijat ja niiden muut ominaisuudet?

Pumppu ja kotelo

| Sisäinen halkaisija, mm | Nimellispaine, MPa | Pienin seinämän paksuus, mm | Paino metriä kohti, kg |

| 50 | 6.9 - 27.6 | 4.3 - 8.4 | 1.6 - 3.3 |

| 63 | 6.9 - 27.6 | 4.6 - 10.7 | 2.2 - 5.5 |

| 100 | 10.3 - 17.2 | 8.1 - 12.2 | 5.8 - 8.2 |

| 150 | 10.3 - 17.2 | 13,5 - 15,0 | 14,0 - 14,9 |

| 200 | 10,3 | 13.6 | 16,5 |

lineaarinen

| Sisäinen halkaisija, mm | Nimellispaine, MPa | Pienin seinämän paksuus, mm | Paino metriä kohti, kg |

| 50 | 10.3 - 27.6 | 2,79 - 8,10 | 1.2 - 3.1 |

| 63 | 8.6 - 27.6 | 2,80 - 9,90 | 1.4 - 5.2 |

| 100 | 5.5 - 27.6 | 2,80 - 16,00 | 2.3 - 12.8 |

| 150 | 5.5 - 13.8 | 4,57 - 11,20 | 5.1 - 12.2 |

| 200 | 5.5 - 13.8 | 5,84 - 14,70 | 8.6 - 22.6 |

Putkikokojen lisäksi asiakirja sisältää yksityiskohtaiset ohjeet varusteiden valmistuksesta, jossa on ilmoitettu kaikkien tuotteiden perusmitat, ulkonäön vaatimukset, suurimmat toleranssit ja merkinnät.

GOST R 54560-2011

Standardi kuvaa putkilinjoja, joita käytetään paljon lievemmillä kuin edellä kuvatut ehdot:

- Käyttöpaine - jopa 3,2 MPa;

- Keskilämpötila - jopa 35 ° C;

- Kuljetetut nesteet - vesi, vesiliuokset ja viemärit (kodin ja teollisuuden).

Tärkeää: GOST: n toiminta ei koske vesijohtojen ja viemärien putkistoja.

Asiakirjan mukaan tuotteet luokitellaan seuraavien kriteerien mukaisesti:

- Halkaisija (DN). Arvojen vaihteluväli on 300 - 3000 millimetriä.

- Nimellispaine (PN). Paineputkien osalta PN-käsite on melko mielivaltainen, ja sen katsotaan olevan 0,1 - 0,4 MPa; paine, se ottaa arvot 0,6, 1,0, 1,6, 2,0, 2,5 ja 3,2 MPa.

- Nimellinen jäykkyys (SN). Se mitataan myös megapaskeina ja voi olla 1250, 2500, 5000 ja 10000.

Huomaa: kun lasikuituvedenpoistojärjestelmää käytetään omin käsin, on pidettävä mielessä, että SN 1250 -putkia ei suositella maanalaisiin asennuksiin periaatteessa, ja SN 2500: ta suositellaan asennettavaksi alustoihin.

Asiakirjassa, kuten edellisessä, luetellaan kaikkien liitäntätyyppien tärkeimmät mitat ja niiden ulkonäön, lujuuden, merkinnän ja vahvistusmenetelmien vaatimukset.

johtopäätös

Materiaalissamme kosketimme tietysti vain pienen osan erittäin laajasta lasikuidun käyttötarkoituksesta. Emme ole havainneet, voidaanko lasikuituputkia käyttää lämmitykseen tai kotitalousjätevesiin, kuinka hyvä ne ovat metallipolymeerin tai täysin muovituotteiden taustalla. Jotkin näistä kysymyksistä vaikuttavat videoon tässä artikkelissa. Onnea!